- Industrie 4.0: Definition und Bedeutung

- Ziele der Industrie 4.0

- Auswirkungen der Industrie 4.0: Chancen, Risiken, Vorteile, Nachteile

- Umsetzung der Industrie 4.0

Industrie 4.0: Definition und Bedeutung

Die Industrie 4.0 stellt die vierte industrielle Revolution dar. Vorangegangen war die Entdeckung der Wasser- und Dampfkraft, die Fließband- und Massenproduktion und der Beginn des digitalen Zeitalters. Die Industrie 4.0 ist ganzheitlich, d.h. es wird der gesamte Produktlebenszyklus mit allen Bereichen und Wertschöpfungsphasen, von der Produktentwicklung über die Produktion selbst bis hin zur Lieferung, dem Kunden und dem Recycling, einbezogen. Die Konzentration liegt dabei auf der Nutzung digitaler Technologien und der Automatisierung. Industrie 4.0 kann auch als Zukunftsprojekt, der Digitalisierung der industriellen Produktion, gesehen werden. Menschen, Maschinen und Produkte werden direkt miteinander vernetzt und kommunizieren autonom miteinander. Durch die Umsetzung der Industrie 4.0 können Unternehmen ihre Produktivität steigern. Zudem ist eine individuelle Produktion auf Basis der Kundenwünsche machbar. Die aus der Industrie 4.0 resultierende Flexibilität führt zu einer höheren Wettbewerbsstärke.

Ziele der Industrie 4.0

Daraus ergeben sich somit folgende Zielsetzungen des Internets der Dinge:

- Steigerung der Unternehmensproduktivität

- Individualisierung der Fertigung und Herstellung maßgeschneiderter Produkte

- Steigerung der Wettbewerbsstärke

Anwendungsgebiete der Industrie 4.0 in Industrie und Logistik

Industrie 4.0 bietet die Möglichkeit des branchen- und technologieübergreifenden Zusammenschlusses von Systemen und Prozessen. Durch diese Integration werden alle Elemente, wie z.B. die Produktion, Dienstleistungen, die Logistik und die Personal- und Ressourcenplanung miteinander vernetzt. Besondere Bedeutung hat die Industrie 4.0 für produzierende Unternehmen, wie die Branche des Maschinenbaus.

Intelligente Vernetzung von Maschinen und Prozessen

Die intelligente Vernetzung von Maschinen und Abläufen ermöglicht ein autonomes Handeln, sodass die Elemente selbstständig bspw. Transport- und Fertigungsprozesse verknüpfen. Industrie 4.0 ermöglicht den Kunden kürzere Produktionszyklen. Kundenanforderungen und -bedürfnisse können in Echtzeit in die Produktion einfließen, sodass flexibel auf diese reagiert werden kann. Die vernetzten Systeme produzieren in Selbstorganisation und autonome und standardisierte Prozessabläufe können flexibel auf die Kunden ausgerichtet werden.

Selbststeuerung von Maschinen in der Produktion

Die Prozesse selbst werden durch die Maßnahmen der Industrie 4.0 schneller und effizienter, indem virtuelle und reale Welt miteinander interagieren. Ergebnis der Industrie 4.0 ist die Smart Factory, in der (teil-) autonome Maschinen, ohne menschliche Steuerung, selbstständige Entscheidungen treffen, sich Fahrerlose Transportsysteme (FTS) durch die Umgebung bewegen und Menschen und Roboter sich nicht nur ergänzen, sondern zusammenarbeiten. Durch Industrie 4.0 können Unternehmen ihre Wirtschaftlichkeit und Flexibilität der Produktion steigern. Die Vernetzung, die sich aus der Industrie 4.0 ergibt, erfordert gemeinsame Standards, welche unternehmens- und branchenübergreifend gelten.

Auswirkungen der Industrie 4.0: Chancen, Risiken, Vorteile, Nachteile

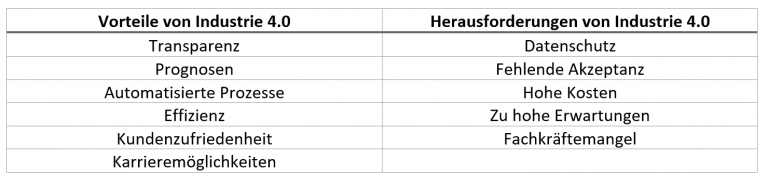

Branchen, welche besonders von den Entwicklungen der Industrie 4.0 profitieren werden, stellen zum einen produzierende Unternehmen dar. Diese können durch die intelligente, digitale Vernetzung der Prozesse ihre Flexibilität steigern. Aber auch IT- und Kommunikationsunternehmen können in der Industrie 4.0 große Chancen sehen, da diese dafür sorgen, dass andere Unternehmen die Möglichkeiten der Industrie 4.0 nutzen können. Die Industrie 4.0 hat viele Vorteile, aber birgt auch Herausforderungen und Risiken, die in Tabelle 1 dargestellt sind.

Tabelle 1: Vorteile und Herausforderungen von Industrie 4.0

Zu den Vorteilen der Industrie 4.0 gehört die Transparenz der Prozesse, welche durch die hohe Datenaufnahme ermöglicht wird. Durch den Einsatz von bspw. RFID- Chips, ist eine Echtzeitverfolgung der Produkte oder Materialien, auch an anderen Standorten, möglich. Ebenso lässt die Menge der Daten Prognosen zu. Durch die Automatisierung der Prozesse werden diese vereinfacht, so kann die Bestellung von Teilen automatisch erfolgen. Daraus lässt sich auch eine gesteigerte Effizienz folgern. Diese ist nicht nur für die Produktivität des Unternehmens von Vorteil, sondern schont auch Ressourcen und schützt somit die Umwelt. Die Kundenzufriedenheit wird durch die flexiblen Anpassungen der Produktion in Echtzeit gesteigert. Außerdem erschließen sich durch die Maßnahmen der Industrie 4.0 neue Handlungsfelder in den Fabriken und somit auch neue Karrierechancen.

Im Gegensatz dazu stehen die Herausforderungen und Nachteile, mit welchen sich Unternehmen bei der Einführung von Industrie 4.0 beschäftigen. Durch die große Menge an Daten entsteht auch das Risiko des Datenmissbrauchs, wodurch der Datenschutz zu einem wichtigen Bestandteil der Industrie 4.0 wird. Zum Teil fehlt aber auch die Akzeptanz zur Nutzung von Industrie 4.0. Hohe Kosten stellen vor allem kleine und mittelständische Unternehmen vor große wirtschaftliche Herausforderungen. Manche Unternehmen haben aber auch zu hohe Erwartungen an die Industrie 4.0, welche zwar einige aber nicht alle Probleme lösen kann. Eine große Herausforderung stellt der herrschende Fachkräftemangel dar, auch Unternehmen selbst sollten Schulungen und Weiterbildungen anbieten, um ihre Mitarbeitenden für neue Aufgaben, welche aufgrund der Digitalisierung und Automatisierung entstehen, zu qualifizieren.

Umsetzung der Industrie 4.0

Wie bereits angemerkt haben gerade kleine und mittelständische Unternehmen Schwierigkeiten, den Herausforderungen der Industrie 4.0 zu begegnen. Dabei bieten die Entwicklungen der Industrie 4.0, die Flexibilität durch Vernetzung, gerade für diese Unternehmen große Potenziale. Vor der Implementierung von Industrie 4.0, sollte die Ausgangssituation eines Unternehmens feststehen. Dazu sollten alle zur Verfügung stehenden Daten und Informationen genaustens festgehalten und analysiert werden. Es ist sich ein gesamtheitlicher Überblick über die verschiedenen Möglichkeiten der Integration von Industrie 4.0 zu verschaffen. Dabei sollten die Lösungen in das bestehende System eingearbeitet werden. Je komplexer eine Produktion ist, desto mehr Schnittstellen entstehen. Bei dem Vorhaben der Umsetzung von Industrie 4.0 ist die Hilfe von kompetenten Partnern zu empfehlen. Unternehmen können in vielen Bereichen Veränderungen anstreben, so bspw. allgemein in der Digitalisierung, die Möglichkeiten der Materialflussoptimierung im Unternehmen oder den Einsatz von fahrerlosen Transportsystemen (FTS). Dabei stehen die Vernetzung und Automatisierung der Prozesse und Systeme im Fokus der Betrachtungen. Für die Ausarbeitung von Lösungen müssen nicht nur die Chancen, sondern auch die Risiken von Industrie 4.0 ausgearbeitet und abgewogen werden. Eine fundierte Beratung für die Industrie 4.0, insbesondere deren Anwendungen oder Einsatz in der Automatisierung bzw. in der Produktion kann das Institut für Integrierte Produktion Hannover (IPH) gGmbH geben. Dort erhalten Sie die Unterstützung in allen Phasen der Industrie 4.0-Prozesse: von der Analyse über die Entwicklung von Lösungen bis hin zur Umsetzung.